Une batterie Makita d’origine neuve coûte relativement cher à l’heure où j’écris. A peu près 85€ pour une batterie LXT en 18V de 5Ah. On ne peut pas se plaindre de leur qualité, pour ma part, elles tiennent la route après plusieurs années d’utilisation. Par contre on peut leur reprocher de ne pas avoir suffisamment de capacité, s’arrêtant à 6Ah, par rapport aux besoins de certains outils comme les petites tronçonneuses de taille.

Pour pallier à cela, il faudrait acheter une batterie générique compatible sous un autre format ou bien se monter une batterie sur mesure en glanant des cellules de bonne qualité et un kit de montage mais ce n’est pas le sujet aujourd’hui, intéressons nous aux batteries génériques.

J’ai eu l’occasion de récupérer des batteries de ce type dysfonctionnelles, d’une capacité annoncé « normal » de 5Ah pour l’une d’elle, ainsi que 2 autres plus petites de 2Ah, acheté par un ami pour son côté économique : au moins 2 fois moins cher qu’une batterie d’origine. Nous allons vite nous rendre compte du pourquoi de ce prix.

Diagnostique

En démontant la batterie supposé de 5Ah, qui ne chargeait plus, je me suis rendu compte qu’elle était en réalité composé de 2 série de 5 cellules de 2000mAh en parallèle, ce qui nous porte en réalité à 4Ah au lieu des 5Ah annoncés. Premier problème sur ce produit : tromperie sur la marchandise.

Après une rapide mesure des tensions des paires de cellules montées en parallèle, j’ai constaté une tension plus faible sur l’une des 5 paires. Expliquant pourquoi le chargeur détectait la batterie comme étant « cassé » dans le sens où elle n’était plus équilibré correctement par le BMS (Batteriy Management System) dont le rôle est de maintenir une tension égale pour toute les cellules en parallèles.

Les cellules des deux autres batteries de 2Ah, après démontage, avaient un aspect qui n’inspirait guère confiance. Elle étaient quasiment toutes HS au regard des tensions mesures aux bornes de celle-cis.

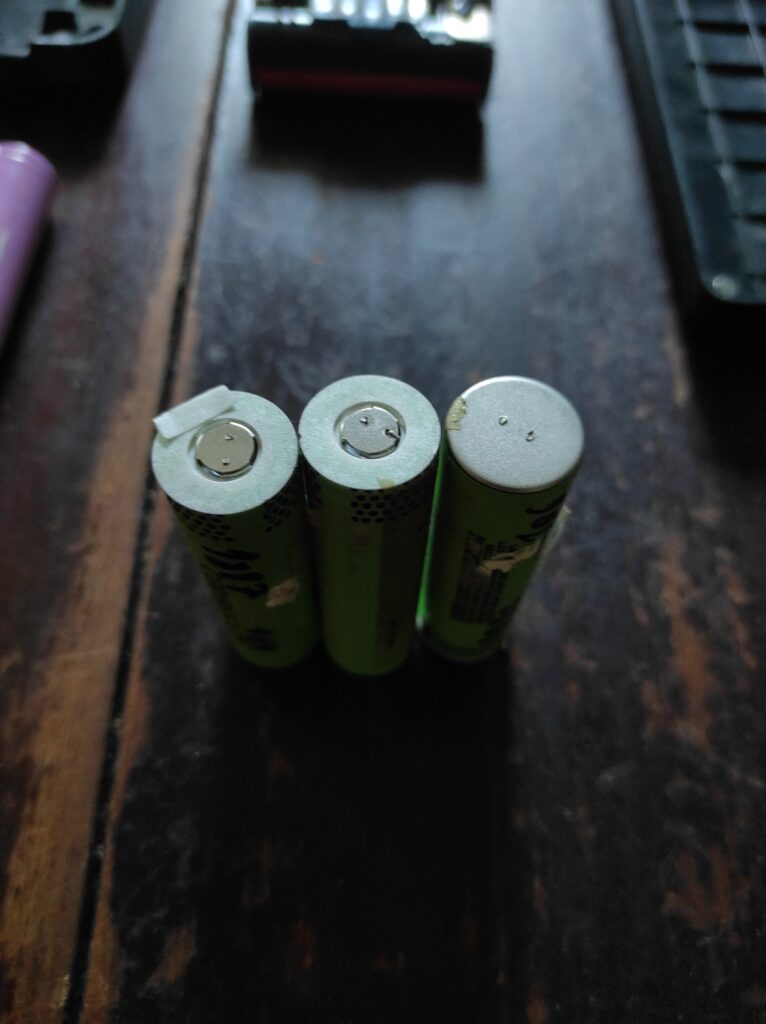

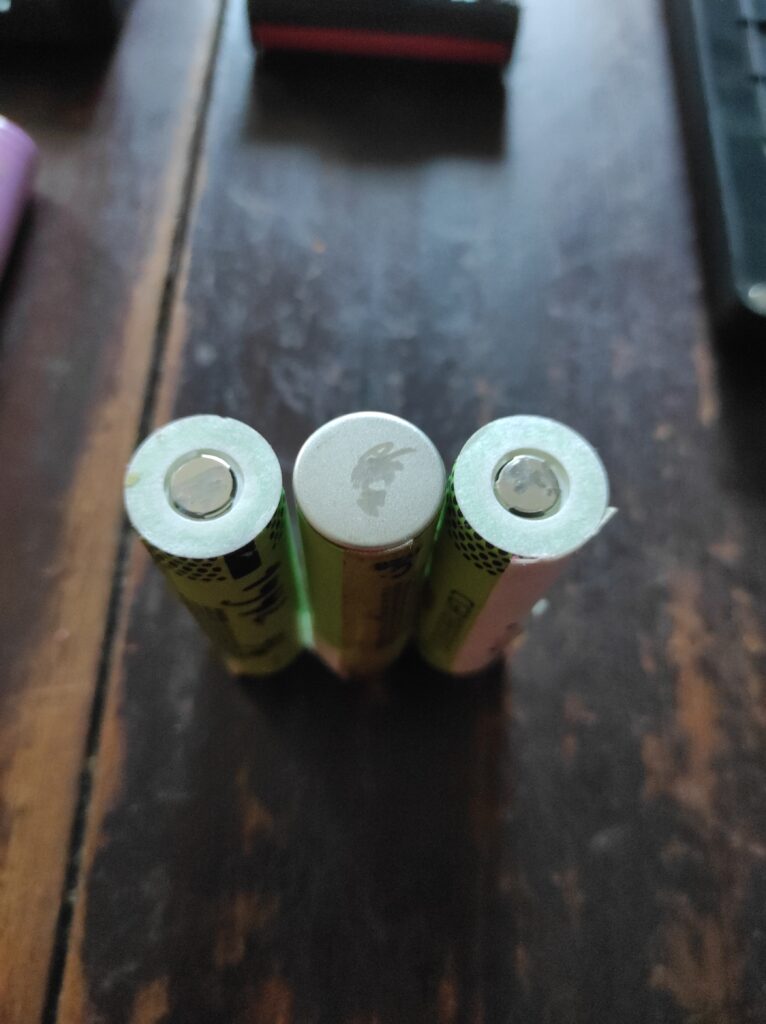

Fait surprenant, après avoir séparé individuellement les cellules du pack de batterie, j’ai constaté en retirant les bandes de nickel (voir même acier nickelé dans certains cas) les reliant, que ces cellules étaient probablement déjà de seconde main au vu des marque de ponçage sur les bornes, caractéristique d’un nettoyage de résidus de soudure par point.

Donc pour résumé :

- Capacité des batteries inférieur à celle annoncé

- Batterie déséquilibré (BMS hs ?)

- Cellule HS

- Cellule de seconde main (alors qu’on achète un produit « neuf »)

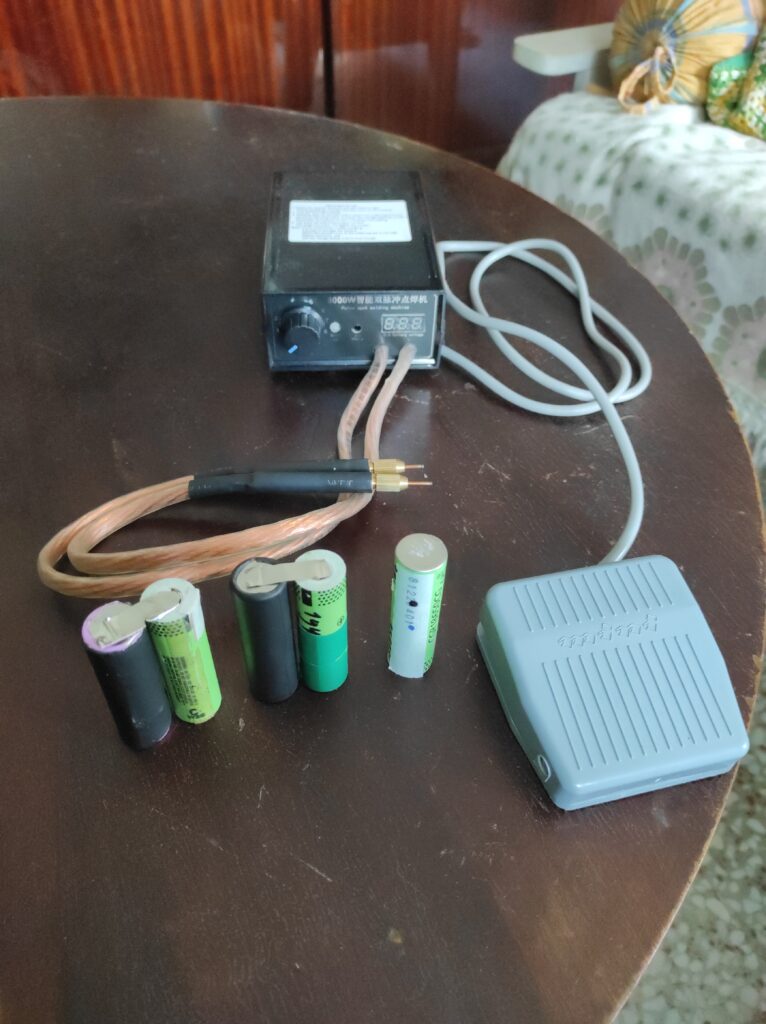

Outillage

Monter ou reconditionner une batterie d’électroportatif n’est pas nécessairement compliqué. Cependant, il est impératif d’être précautionneux et d’avoir quelques connaissances techniques de bases aidant à comprendre ce que l’on fait afin d’éviter les situations dangereuses. La première étape est de bien s’outiller :

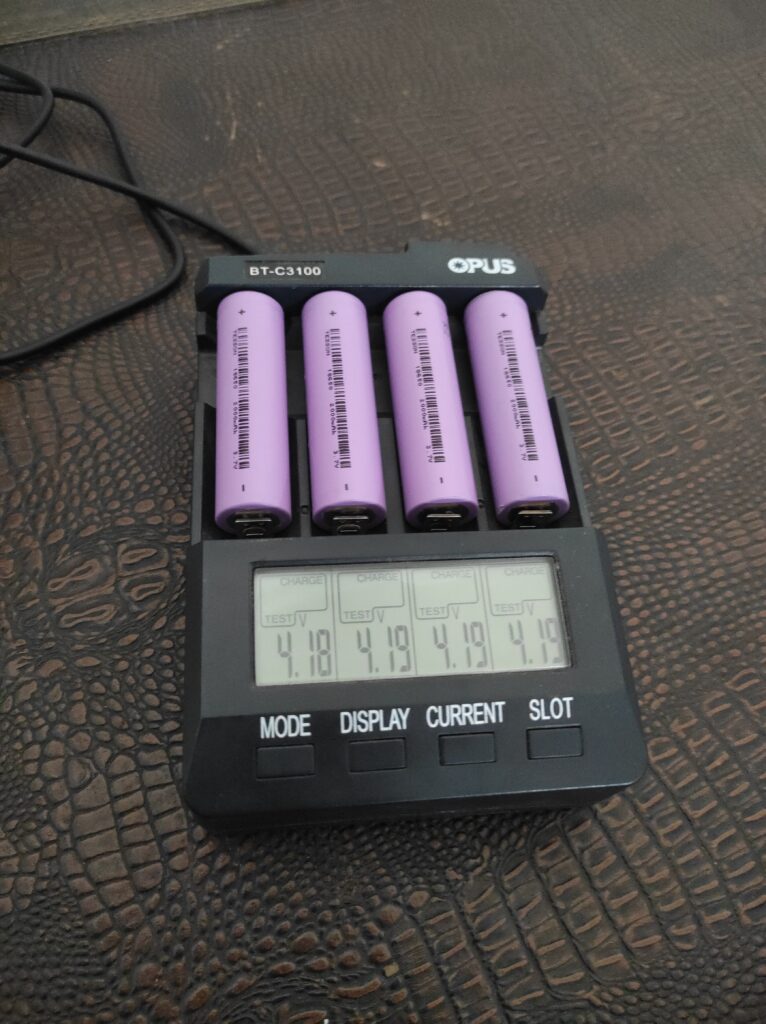

- Un ou plusieurs chargeur/testeur de cellule (type Opus-BT 3100)

- Une soudeuse par point, celle-ci est correct pour commencer si vous avez un budget serré

- Un fer à souder

- Un rouleau de bande de Nickel de 0,15mm d’épaisseur (à adapter, dépend du courant maximum qui devra traverser celle-ci)

- quelques bout de fils de cuivre de différentes épaisseurs.

- un jeu de clef Torx de petit taille et tournevis classique, je recommande vraiment ce kit IFixit qui servira fréquemment les bricoleurs.

- des cellules 18650 de bonne qualité

- une Dremel

Sourcer ses cellules

Les cellules 18650 (18 correspondant au diamètre de la cellule en mm et 650 à sa longueur) sont celles que l’on retrouve le plus fréquemment dans l’électroportatif, beaucoup dans les batteries d’ordinateurs ayant quelques années (maintenant ce sont plutôt des cellules plates pour des questions d’encombrement), ainsi que dans les batteries de trottinettes électrique, batteries de vélo etc… On retrouve parfois des 21700 (21mm par 700mm) présentent dans certaines trottinettes électriques, elles ont l’avantage d’avoir une meilleur densité énergétique que les 18650.

Si l’on a accès à une source de déchet électronique, on peut donc tout à fait et relativement simplement se procurer des vielles batteries d’ordinateurs, d’électroportatif etc… Il est également possible d’acheter des batteries usagé, on en retrouve fréquemment sur les plateformes de vente d’occasion à des tarifs plus ou moins intéressant. Dans mon cas, je source une partie des cellules sur des batteries défectueuses, mais, n’ayant accès qu’à peu de déchets de ce type, j’ai également acheté quelques cellules à un vendeur de seconde main dont je suis très content pour l’instant.

Si vous démantelez de vielles batteries pour en extraire les cellules faire très attention à ne pas court-circuiter les cellules entre elles, à ne pas les abîmer physiquement (si l’on a besoin d’une Dremel pour ouvrir un pack de batterie scellé par exemple) et éviter les choques. Bien protéger par un isolant (scotch électrique) les bornes des cellules voisines de celles qu’on manipule pour limiter au maximum le risque d’incident. Travailler de préférence dans un lieu ouvert et ventiler avec un bac de sable ou une surface non inflammable où vous pourriez jeter vos cellules et les laisser se consumer seul, sans risque, en cas d’incendie. Peu de risque d’électrisation pour des tensions inférieur à 50V, il est tout de même recommandable de porter des gants isolant pour travailler.

Une fois en main nos cellules de seconde main, il va falloir les tester pour détecter celles qui sont défectueuses et les mettre de côté pour recyclage. Pour ce faire, nous utiliserons l’Opus-BT 3100, qui offre deux fonctionnalités particulièrement utiles :

- Le mode « Charge Test » : Cette fonction permet de déterminer la capacité de la batterie. Le chargeur commence par charger complètement la cellule, puis la décharge en appliquant un courant réglable afin de mesurer le nombre d’ampères-heures (Ah). Enfin, il recharge la cellule jusqu’à pleine capacité.

- Le mode « Quick Test » : Ce mode sert à évaluer la résistance interne de la batterie. Bien que l’Opus BT-C3100 ait tendance à surestimer cette valeur de 10 à 30 % (voire davantage, en fonction de la résistance de contact aux bornes de la cellule), il reste un outil utile. Il permet de comparer les cellules entre elles, de surveiller l’évolution de la résistance interne d’une cellule, et d’écarter celles présentant une résistance trop élevée (environ 200 mΩ, sans prendre en compte la marge d’erreur de 10 à 30 %).

Une fois les cellules testées et les valeurs de capacité ainsi que de résistance interne relevées, il est possible de les regrouper en fonction de leur capacité. Elles peuvent être classées par tranches de 100 ou 50 mAh, selon la quantité de cellules disponibles.

Il est également recommandé de prendre le temps de retirer les éventuels résidus de soudures précédentes à l’aide d’une Dremel. Cela permet d’obtenir une surface de contact propre et optimale pour la soudure par points.

Si l’isolant de la cellule est endommagé, il est essentiel de le retirer et de le remplacer par un morceau de gaine thermorétractable fine, adaptée aux dimensions de la cellule. Étant donné que la borne négative de la cellule correspond à son armature métallique, une protection inadéquate augmente considérablement le risque de contacts accidentels.

Design du pack de batterie

Ici nous allons reconditionner une petite batterie Makita de 2Ah. Elle est composé uniquement de 5 cellules branchées en série atteignant 18V. Comme nous n’avons ici qu’une unique série, il va falloir utiliser des cellules de capacité et résistance interne similaire. La batterie aura alors la capacité de la cellule la plus faible.

Si nous avions un pack de 10 cellules, nous auriez une configuration en 5s2p signifiant 5 séries, 2 parallèles. L’objectif est, de ce cas de répartir les cellules en 5 groupes égaux en termes de capacité totale, pour que chaque groupe parallèle ait une capacité similaire. Vous pouvez utiliser cette page qui vous proposera automatiquement un agencement de cellule en lui fournissant en entrée les capacité de vos batteries.

Concernant la résistance interne, il faudra regrouper les cellules dans chaque groupe parallèle (2 cellules) pour que la résistance interne moyenne soit proche entre les groupes. Idéalement :

- Chaque groupe parallèle doit avoir des cellules avec des résistances similaires.

- Évitez de mettre dans un même groupe une cellule avec une résistance interne très différente des autres.

Une méthode efficace consiste à répartir les cellules avec des capacités et résistances internes différentes pour équilibrer globalement le pack. Par exemple :

- Placez une cellule à forte capacité et faible résistance dans un groupe avec des cellules à capacité modérée et résistance légèrement plus élevée, pour équilibrer.

Montage du pack de batterie

Maintenant que nos batteries sont correctement triées, nous pouvons passer à leur assemblage. Cela consiste à relier le pôle positif d’une cellule au pôle négatif de la suivante à l’aide d’une bande de nickel, fixée par soudure par points. Avant de commencer, il est important de s’assurer que les tensions des cellules sont uniformes. Pour cela, vous pouvez, par exemple, les recharger intégralement.

Commencez par souder le pôle positif de la première cellule au pôle négatif de la suivante, et ainsi de suite. Avant d’effectuer les soudures définitives, il est recommandé de réaliser des essais sur une cellule défectueuse avec des chutes de bande de nickel. Cela permet de « calibrer » la puissance de la soudeuse par points et de tester la solidité des soudures en les tirant légèrement.

Veillez à bien isoler les bornes des cellules qui ne sont pas en cours de manipulation afin d’éviter tout court-circuit accidentel. Une fois qu’une face est déjà soudée, il devient facile, par inadvertance, de connecter le pôle positif au pôle négatif de deux cellules connectées en série, ce qui peut entraîner un court-circuit.

Nos cellules sont enfin prêtes, il ne reste plus qu’à connecter le BMS avant de tout remonter dans le support de batterie. Le rôle du BMS (Battery Management System) est d’équilibrer les tensions entre les cellules et de garantir la sécurité du pack. Il protège la batterie en la déconnectant en cas de température excessive, de surtension ou de surintensité. Pour ce faire, le BMS doit surveiller les tensions individuelles des cellules (ou groupes de cellules en parallèle). Il peut ainsi décharger légèrement les cellules ayant une tension plus élevée que les autres, afin de ramener l’ensemble à un équilibre.

Dans notre cas, le BMS dispose de 6 fils à connecter : le « plus », le « moins », ainsi que ceux correspondant à 4V, 8V, 12V et 16V. Le fil 4V doit être branché sur le pôle positif de la première cellule (celle connectée au pôle négatif global du pack), le 8V sur le pôle positif de la cellule suivante, et ainsi de suite.

Pour connecter ces fils, il faudra les souder à l’étain. Commencez par étamer le fil, puis déposez une petite quantité d’étain sur la bande de nickel à l’endroit où le fil sera fixé. Enfin, soudez le fil en place. Il est important de procéder dans l’ordre, en connectant d’abord le « moins » puis en remontant progressivement vers le « plus ». Terminez par le fil du pôle positif pour éviter que le BMS ne soit sous tension pendant la manipulation, ce qui pourrait provoquer un court-circuit accidentel, par exemple avec le fer à souder.

Une fois les connexions terminées, il ne reste plus qu’à assembler soigneusement le tout dans le support de batterie Makita. Et voilà, votre « nouvelle » batterie est prête à l’emploi !